Como los conductores de aluminio se utilizan cada vez más en los arneses de cableado de automóviles, este artículo analiza y organiza la tecnología de conexión de los arneses de cableado de energía de aluminio, y analiza y compara el rendimiento de diferentes métodos de conexión para facilitar la selección posterior de métodos de conexión de arneses de cableado de energía de aluminio.

01 Descripción general

Con la creciente aplicación de conductores de aluminio en los arneses de cableado de automóviles, su uso en lugar de los tradicionales conductores de cobre está aumentando gradualmente. Sin embargo, al reemplazar los cables de cobre por cables de aluminio, la corrosión electroquímica, la fluencia a altas temperaturas y la oxidación de los conductores son problemas que deben abordarse y solucionarse. Asimismo, la sustitución de cables de cobre por cables de aluminio debe cumplir con los requisitos de los cables de cobre originales, es decir, con las propiedades eléctricas y mecánicas necesarias para evitar la degradación del rendimiento.

Para resolver problemas como la corrosión electroquímica, la fluencia a alta temperatura y la oxidación del conductor durante la aplicación de cables de aluminio, actualmente existen cuatro métodos de conexión principales en la industria, a saber: soldadura por fricción y soldadura a presión, soldadura por fricción, soldadura ultrasónica y soldadura por plasma.

A continuación se presenta un análisis y una comparación del rendimiento de los principios y estructuras de conexión de estos cuatro tipos de conexiones.

02 Soldadura por fricción y soldadura por presión

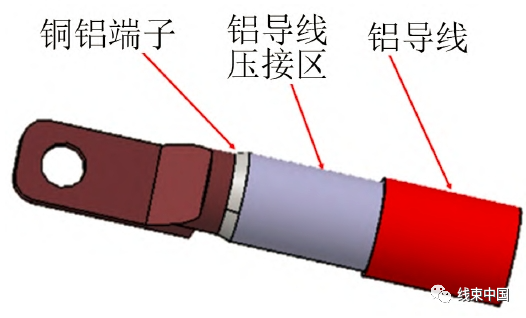

Soldadura por fricción y unión a presión: primero se utilizan varillas de cobre y aluminio para la soldadura por fricción, y luego se estampan para formar conexiones eléctricas. Las varillas de aluminio se mecanizan y conforman para formar terminales de aluminio, y se producen terminales de cobre y aluminio. A continuación, el cable de aluminio se inserta en el extremo de engarce del terminal de cobre-aluminio y se engarza hidráulicamente mediante un equipo tradicional de engarce de arneses de cables para completar la conexión entre el conductor de aluminio y el terminal de cobre-aluminio, como se muestra en la Figura 1.

En comparación con otros métodos de conexión, la soldadura por fricción y la soldadura a presión forman una zona de transición de aleación de cobre-aluminio mediante la soldadura por fricción de varillas de cobre y aluminio. La superficie de soldadura es más uniforme y densa, lo que evita eficazmente la fluencia térmica causada por los diferentes coeficientes de expansión térmica del cobre y el aluminio. Además, la formación de la zona de transición de aleación también previene eficazmente la corrosión electroquímica causada por las diferentes actividades metálicas entre el cobre y el aluminio. El sellado posterior con tubos termorretráctiles se utiliza para aislar la niebla salina y el vapor de agua, lo que también previene eficazmente la aparición de corrosión electroquímica. Mediante el engarce hidráulico del cable de aluminio y el extremo de engarce de aluminio del terminal de cobre-aluminio, se destruye y desprende la estructura monofilamento del conductor de aluminio y la capa de óxido en la pared interna del extremo de engarce de aluminio, y luego se completa el enfriamiento entre los cables individuales y entre el conductor de aluminio y la pared interna del extremo de engarce. Esta combinación de soldadura mejora el rendimiento eléctrico de la conexión y proporciona el rendimiento mecánico más fiable.

03 Soldadura por fricción

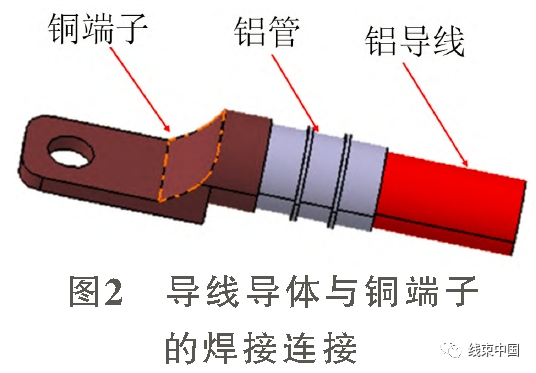

La soldadura por fricción utiliza un tubo de aluminio para engarzar y dar forma al conductor de aluminio. Tras cortar la cara del extremo, se realiza la soldadura por fricción con el terminal de cobre. La conexión soldada entre el conductor y el terminal de cobre se realiza mediante soldadura por fricción, como se muestra en la Figura 2.

La soldadura por fricción conecta cables de aluminio. Primero, se instala el tubo de aluminio en el conductor del cable mediante engarce. La estructura monofilamento del conductor se plastifica mediante engarce para formar una sección transversal circular compacta. A continuación, la sección transversal de la soldadura se aplana mediante torneado para completar el proceso. Preparación de las superficies de soldadura. Un extremo del terminal de cobre constituye la estructura de conexión eléctrica y el otro extremo, la superficie de conexión del terminal de cobre. La superficie de conexión del terminal de cobre y la superficie de soldadura del cable de aluminio se sueldan y conectan mediante soldadura por fricción. A continuación, se corta y se moldea el rebaba de soldadura para completar el proceso de conexión del cable de aluminio para soldadura por fricción.

En comparación con otros métodos de conexión, la soldadura por fricción crea una conexión de transición entre el cobre y el aluminio mediante la soldadura por fricción entre los terminales de cobre y los cables de aluminio, lo que reduce eficazmente la corrosión electroquímica de ambos. La zona de transición de la soldadura por fricción cobre-aluminio se sella con un tubo termorretráctil adhesivo en la etapa posterior. El área de soldadura no queda expuesta al aire ni a la humedad, lo que reduce aún más la corrosión. Además, el área de soldadura es donde el conductor del cable de aluminio se conecta directamente al terminal de cobre mediante soldadura, lo que aumenta eficazmente la fuerza de extracción de la unión y simplifica el proceso.

Sin embargo, también existen desventajas en la conexión entre cables de aluminio y terminales de cobre-aluminio (Figura 1). La aplicación de la soldadura por fricción a los fabricantes de arneses de cables requiere equipos especiales de soldadura por fricción, lo cual presenta poca versatilidad y aumenta la inversión en activos fijos de los fabricantes. Además, durante el proceso de soldadura por fricción, la estructura monofilamento del cable se suelda directamente por fricción con el terminal de cobre, lo que genera cavidades en la zona de conexión. La presencia de polvo y otras impurezas afectará la calidad final de la soldadura, causando inestabilidad en las propiedades mecánicas y eléctricas de la conexión.

04 Soldadura ultrasónica

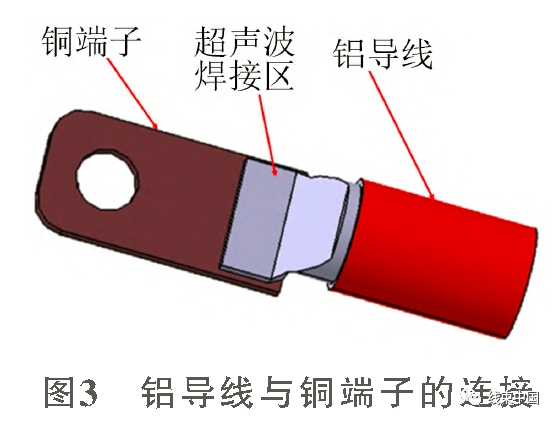

La soldadura ultrasónica de alambres de aluminio utiliza un equipo de soldadura ultrasónica para conectar los alambres de aluminio con los terminales de cobre. Mediante la oscilación de alta frecuencia del cabezal de soldadura ultrasónica, los monofilamentos de alambre de aluminio, los alambres de aluminio y los terminales de cobre se conectan para completar el alambre de aluminio. La conexión de los terminales de cobre se muestra en la Figura 3.

La conexión por soldadura ultrasónica se produce cuando los cables de aluminio y los terminales de cobre vibran con ondas ultrasónicas de alta frecuencia. La vibración y la fricción entre el cobre y el aluminio completan la conexión. Dado que tanto el cobre como el aluminio tienen una estructura cristalina metálica cúbica centrada en las caras, en un entorno de oscilación de alta frecuencia, la sustitución atómica en la estructura cristalina metálica se completa para formar una capa de transición de aleación, evitando eficazmente la corrosión electroquímica. Al mismo tiempo, durante el proceso de soldadura ultrasónica, se desprende la capa de óxido de la superficie del monofilamento conductor de aluminio y se completa la conexión soldada entre los monofilamentos, lo que mejora las propiedades eléctricas y mecánicas de la conexión.

En comparación con otros métodos de conexión, la soldadura ultrasónica es un equipo de procesamiento común para fabricantes de arneses de cables. No requiere inversión en activos fijos. Además, los terminales son de cobre estampado y su costo es menor, lo que ofrece una excelente relación calidad-precio. Sin embargo, también presenta desventajas. En comparación con otros métodos de conexión, la soldadura ultrasónica presenta propiedades mecánicas más débiles y baja resistencia a las vibraciones. Por lo tanto, no se recomienda su uso en zonas con vibraciones de alta frecuencia.

05 Soldadura por plasma

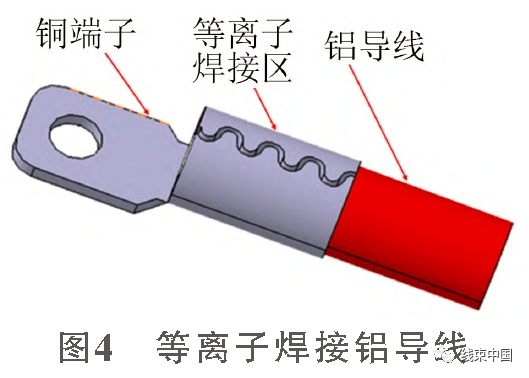

La soldadura de plasma utiliza terminales de cobre y cables de aluminio para la conexión de engarce, y luego, al agregar soldadura, se utiliza el arco de plasma para irradiar y calentar el área a soldar, derretir la soldadura, llenar el área de soldadura y completar la conexión del cable de aluminio, como se muestra en la Figura 4.

La soldadura por plasma de conductores de aluminio se realiza primero mediante la soldadura por plasma de terminales de cobre, y el crimpado y la fijación de los conductores de aluminio se completan mediante el crimpado. Los terminales de soldadura por plasma forman una estructura en forma de barril tras el crimpado. A continuación, la zona de soldadura se rellena con soldadura de zinc, y el extremo crimpado se recubre con esta soldadura. Bajo la irradiación del arco de plasma, la soldadura de zinc se calienta y se funde, y luego entra en el espacio entre los cables en la zona de crimpado por capilaridad para completar el proceso de conexión de los terminales de cobre y los cables de aluminio.

Los cables de aluminio para soldadura por plasma completan la conexión rápida entre los cables de aluminio y los terminales de cobre mediante crimpado, lo que proporciona propiedades mecánicas confiables. Al mismo tiempo, durante el proceso de crimpado, con una relación de compresión del 70% al 80%, se completa la destrucción y el desprendimiento de la capa de óxido del conductor, lo que mejora eficazmente el rendimiento eléctrico, reduce la resistencia de contacto de los puntos de conexión y previene el calentamiento de estos. A continuación, se añade soldadura con zinc al final del área de crimpado y se utiliza un haz de plasma para irradiar y calentar el área de soldadura. La soldadura con zinc se calienta y se funde, y la soldadura rellena el espacio en el área de crimpado por acción capilar, logrando agua de niebla salina en el área de crimpado. El aislamiento de vapor evita la corrosión electroquímica. Al mismo tiempo, al aislar y amortiguar la soldadura, se forma una zona de transición que evita eficazmente la fluencia térmica y reduce el riesgo de aumento de la resistencia de la conexión bajo choques de calor y frío. Mediante la soldadura de plasma del área de conexión, se mejora efectivamente el rendimiento eléctrico del área de conexión y también se mejoran aún más las propiedades mecánicas del área de conexión.

En comparación con otros métodos de conexión, la soldadura por plasma aísla los terminales de cobre y los conductores de aluminio mediante la capa de soldadura de transición y la capa de soldadura reforzada, lo que reduce eficazmente la corrosión electroquímica del cobre y el aluminio. Esta capa de soldadura reforzada envuelve el extremo del conductor de aluminio, impidiendo que los terminales de cobre y el núcleo entren en contacto con el aire y la humedad, lo que reduce aún más la corrosión. Además, la capa de soldadura de transición y la capa de soldadura reforzada fijan firmemente las uniones de los terminales de cobre y los cables de aluminio, lo que aumenta eficazmente la fuerza de extracción de las uniones y simplifica el proceso de procesamiento. Sin embargo, también existen desventajas. La aplicación de la soldadura por plasma en la fabricación de arneses de cables requiere equipos de soldadura por plasma específicos, lo que reduce su versatilidad y aumenta la inversión en activos fijos. En segundo lugar, en el proceso de soldadura por plasma, la soldadura se realiza por capilaridad. El proceso de llenado de huecos en la zona de engarce es incontrolable, lo que resulta en una calidad de soldadura final inestable en la zona de conexión, lo que genera grandes desviaciones en el rendimiento eléctrico y mecánico.

Hora de publicación: 19 de febrero de 2024